PVDF复合膜提升油水分离性能:

三种改性路线 + 四类功能材料全对比

11

聚乙烯基吡咯烷酮精选论文

导语

在工业废水处理中,油水混合物是最难啃的“硬骨头”。一方面,乳化油滴粒径极小,还被表面活性剂层层包裹;另一方面,传统重力分离、气浮、絮凝等方法要么效率低,要么带来二次污染。于是,化学稳定、机械强度高的 PVDF 膜成了主力。但问题是:它天生疏水,运行不久就被油污堵死,通量骤降,清洗费时费力。

有没有办法让 PVDF 膜既保持原本的“硬骨头”特质,又能像“亲水海绵”一样抗污耐用?研究者们想到了三条路:在表面涂层、在成膜液里共混、或者在分子链上直接接枝。同时,还可以借助四类功能材料来“加持”:TiO₂、BiVO₄、CNT、PVP。

今天这篇文章,就带你从科研到应用,全面对比这三条路线 + 四类材料,看谁能真正成为油水分离的最优解。

一、为什么要改性PVDF?

在最近的研究论文中,研究者强调了一个核心问题:PVDF 膜虽然化学稳定性和机械强度突出,但它的疏水性是最大短板。这会带来几个直接后果:

污染严重:油滴与有机物极易在表面沉积,形成“油膜”,让通量快速下降;

通量衰减快:即使初始通量高,但运行几个循环后性能急剧下降;

清洗困难:需要强碱/氧化剂才能去除污堵,增加运维成本;

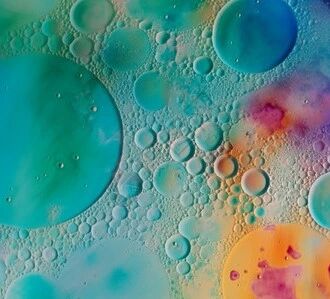

难处理的油水乳液:尤其是50–500 nm 的稳定乳化油滴,传统物理化学方法几乎无效。

因此,论文提出必须从膜材料本身出发,提升 亲水性、抗污染能力、耐久性,同时又要兼顾 规模化制备的可行性。这正是涂覆、共混、接枝三种改性方法的切入点。

二、三种改性路线对比

在论文的对比实验中,研究者将三条路径的优势与不足总结得很清楚:

表面涂覆(Coating)

优势:工艺最简单,可在商用膜上二次处理,成本低,适合快速验证。

不足:涂层容易在长期冲刷下脱落或磨损,导致性能下降。

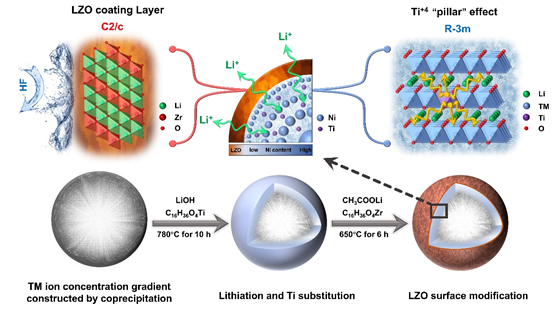

案例:TiO₂ 或 BiVO₄ 溶胶涂层,可明显降低接触角,提高初始通量,但循环10次后衰减明显。

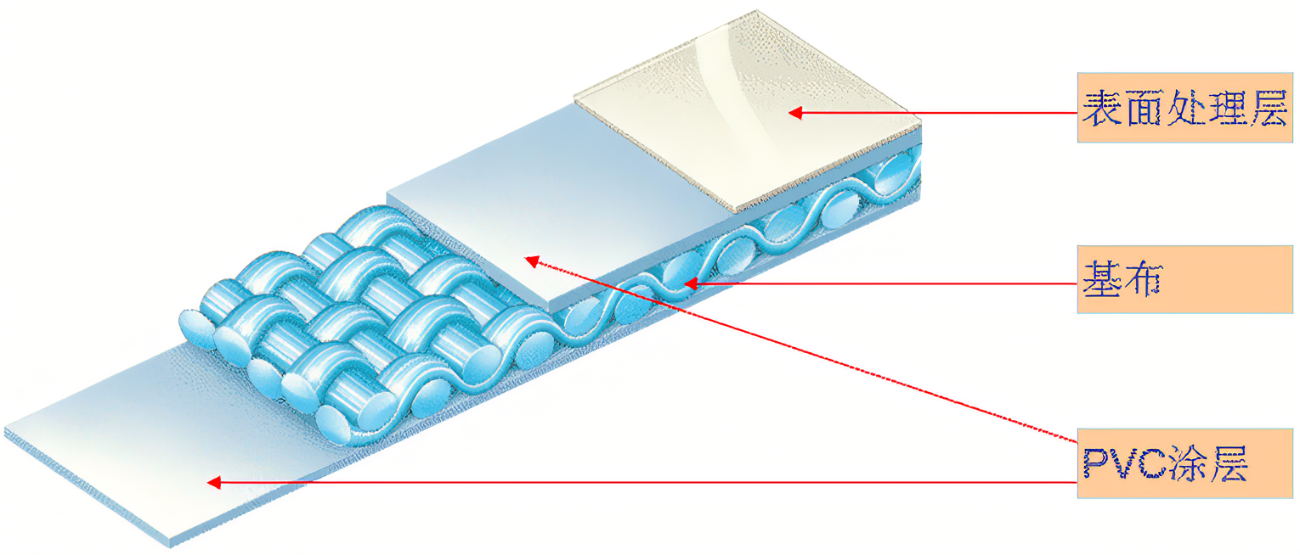

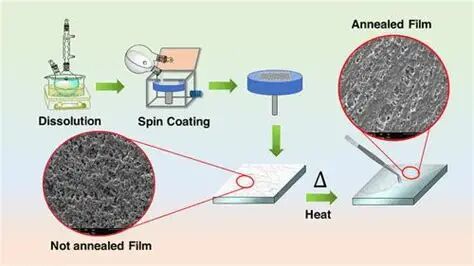

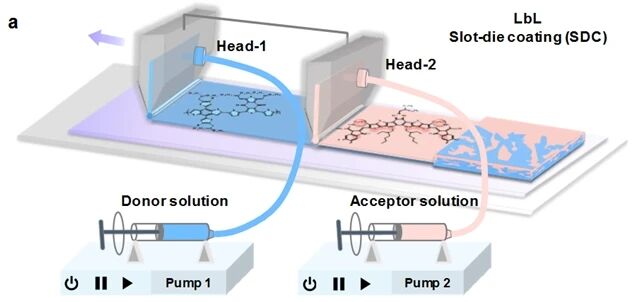

共混成膜(Blending)

优势:亲水组分贯穿整个膜体,抗污染更持久,孔结构可通过 PVP 调节,通量更稳定。

不足:颗粒易团聚,影响孔隙均一性;PVP 在运行中可能溶出,导致性能随时间下降。

案例:PVDF + TiO₂/PVP 共混,表现出较高 FRR(通量恢复率),但需优化分散工艺避免孔堵塞。

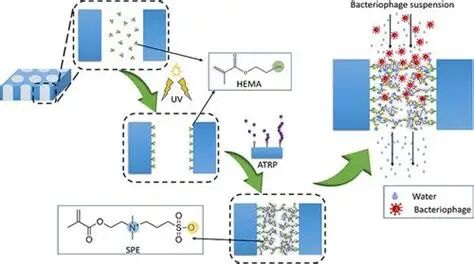

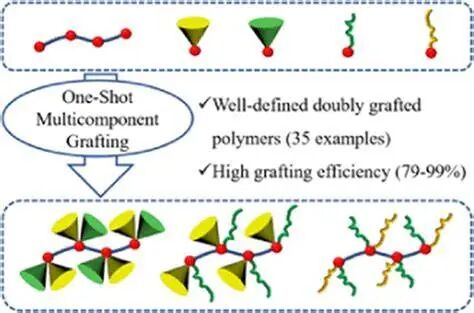

接枝改性(Grafting)

优势:通过共价键把亲水基团或颗粒牢牢固定在膜表面,耐久性最好,即使多次清洗也能保持性能。

不足:步骤复杂、成本较高,规模化难度大。

案例:接枝亲水聚合物 + 固载 CNT,显示出最高的长期稳定性和抗污性能。

总结一句话:涂覆适合“快速提升”,共混适合“通量与稳定兼顾”,接枝则是“高投入换来高耐久”。

三、功能材料角色解析

论文对几类典型功能材料的表现也做了系统评价:

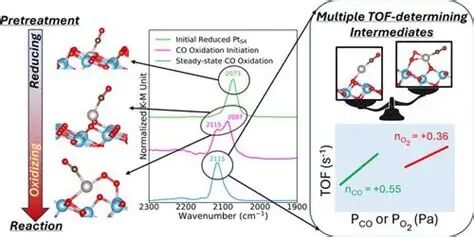

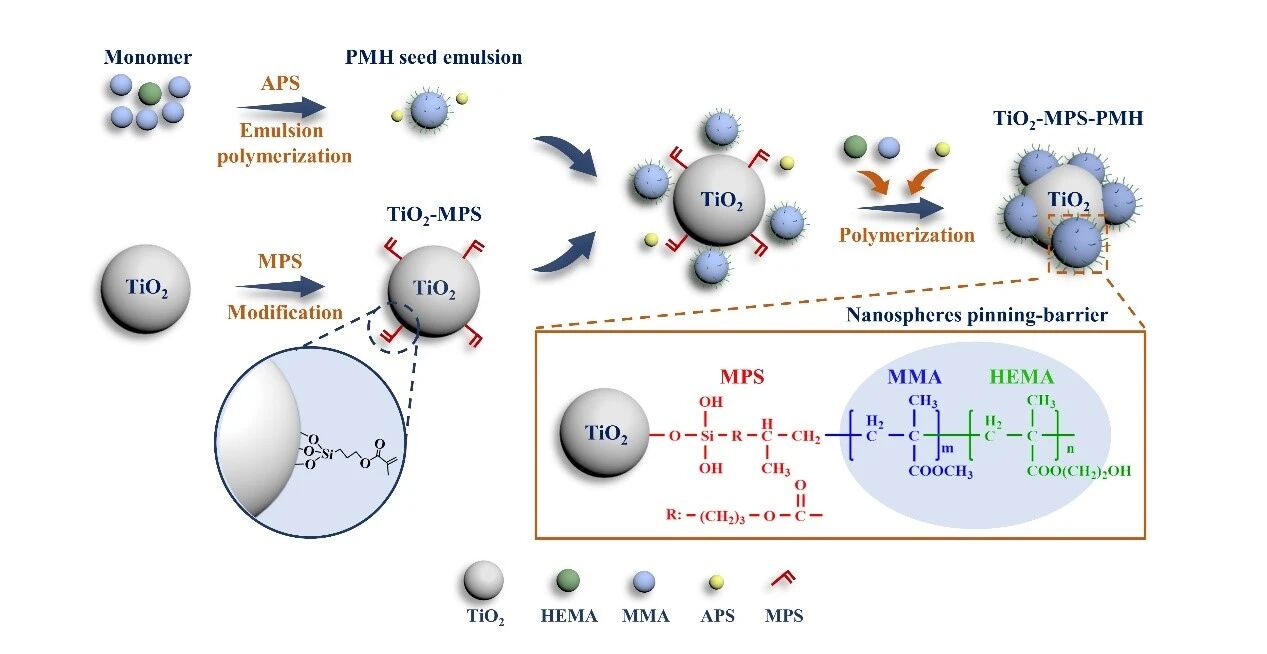

TiO₂

表面富含 –OH 基团,能显著降低水接触角,让膜更亲水;

光照下具有光催化作用,可以分解附着在膜表面的油污和有机物,相当于“自清洁”;

实验显示,TiO₂ 涂覆或共混的膜 FRR(通量恢复率)可提升 15–20%。

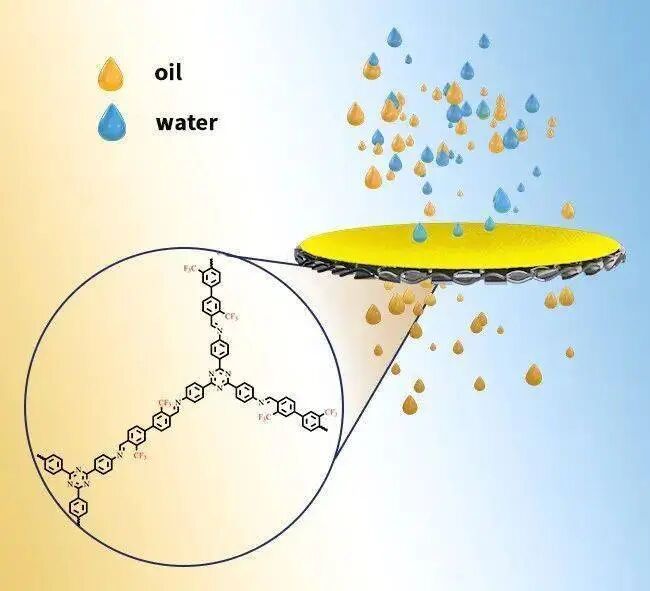

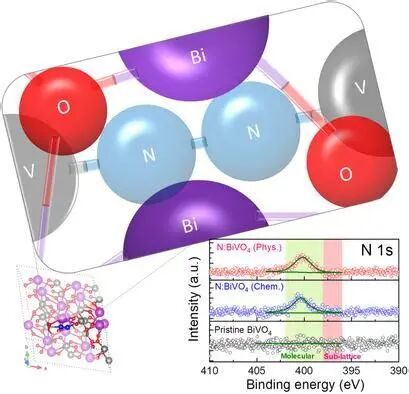

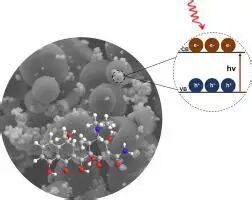

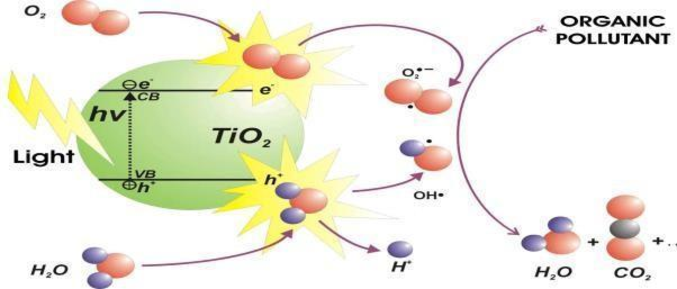

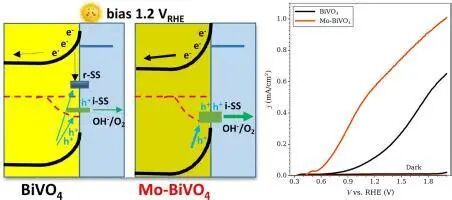

BiVO₄

与 TiO₂ 相比,BiVO₄ 在可见光下活性更高,更适合实际工业光源条件;

能协同分解乳液中的表面活性剂,减缓不可逆污染;

不足是稳定性稍差,需通过复合或包覆来防止溶出。

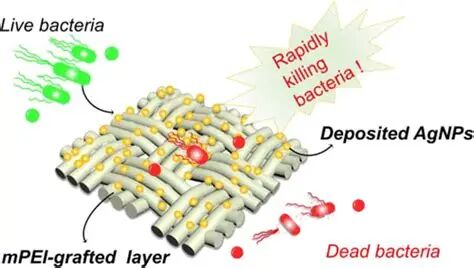

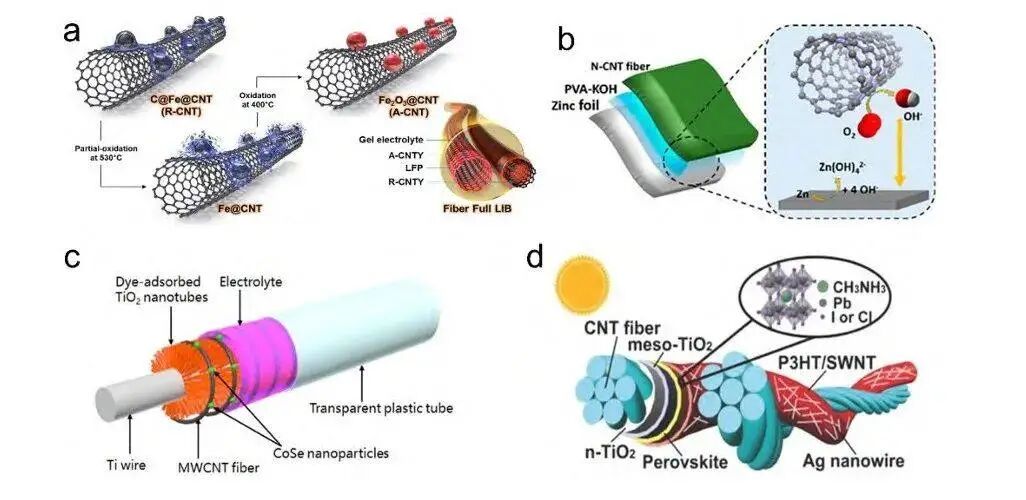

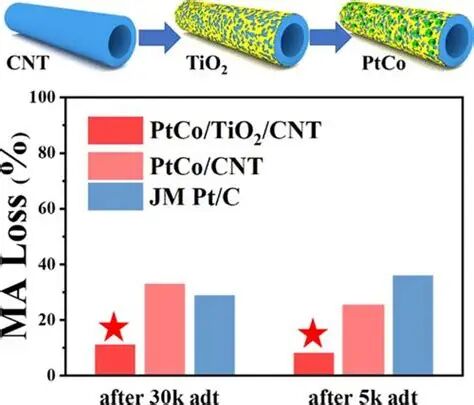

CNT(碳纳米管)

高强度纳米骨架,可以显著增强 PVDF 膜的机械强度,避免运行时压缩塌陷;

管腔结构提供“快速传质通道”,提高水通量;

但原始 CNT 疏水,需要氧化或功能化处理,否则容易吸附油污甚至团聚。

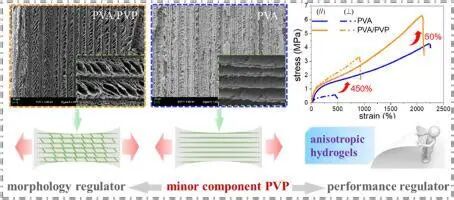

PVP(聚乙烯吡咯烷酮)

在制膜时常用作成孔剂,让膜结构更均匀、通量更高;

作为亲水助剂能明显改善初始润湿性;

但运行中可能发生浸提,导致性能逐渐衰减,需要通过交联或与接枝技术结合来固化。

TiO₂/ BiVO₄ 提升亲水和自清洁,CNT 增强强度和通量,PVP 调节孔结构和亲水,但需注意稳定性。

四、性能指标怎么看?

论文特别强调了几个关键指标,它们能直观反映改性膜的性能:

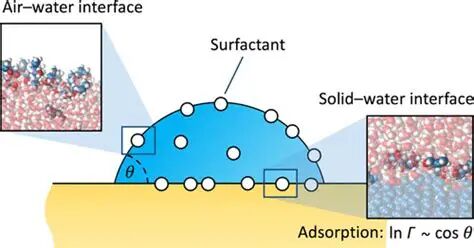

接触角(亲水性)

原始 PVDF 膜的水接触角往往 > 90°,疏水严重;

加入 TiO₂ 或 PVP 后,接触角可降至 60°以下,说明润湿性大幅改善;

水下油滴接触角 > 150° 时,表明具有良好的抗油黏附性能。

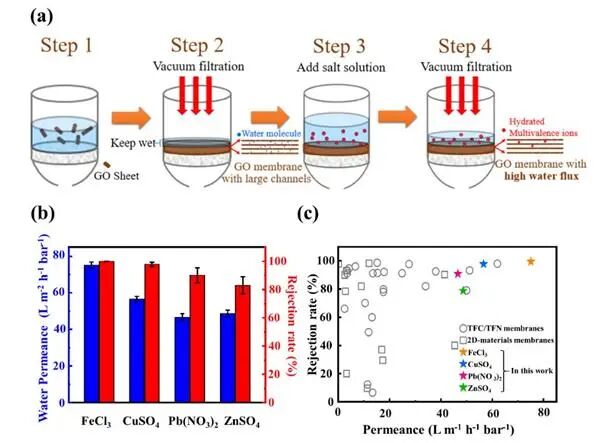

通量 & 截留率(分离性能)

通量:单位时间、单位面积透过的水量,通常以 L·m⁻²·h⁻¹·bar⁻¹ 表示;

截留率:对乳化油滴的阻挡能力,越高越好;

论文数据显示,共混 TiO₂/PVP 膜在 0.1 MPa 下的通量比纯 PVDF 提升约 50%,同时截留率 > 95%。

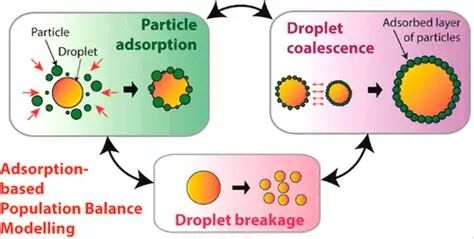

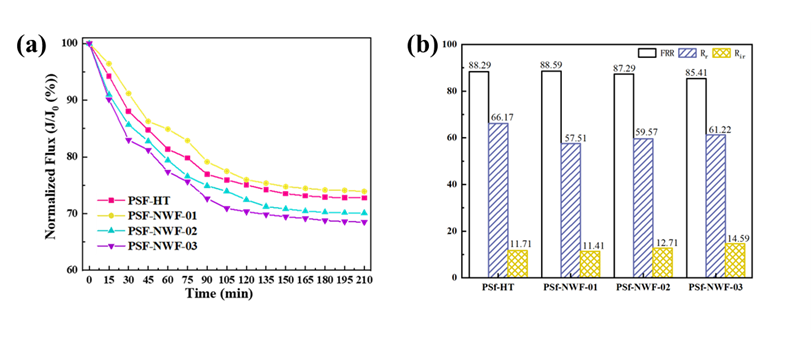

FRR(通量恢复率,抗污染能力)

定义:清洗后通量与初始通量的比值;

普通 PVDF FRR 往往低于 50%;

改性后可提升到 80–90%,表明大部分污染是可逆的。

循环稳定性 & 清洗耐久性

论文测试了多次油水循环:涂覆膜在 10 次循环后性能衰减较快;

共混膜和接枝膜的稳定性更强,清洗 10–20 次后仍能保持 >80% 通量;

接枝改性由于共价结合,表现出最优的长期耐久性。

看接触角知亲水,看通量和截留率知分离效率,看 FRR 和循环稳定性知抗污和寿命。

五、哪种组合最优?

论文中通过对比实验,给出了几种典型组合的优劣势:

涂覆 + TiO₂ / PVP

特点:工艺简单,成本低,适合快速验证;

表现:初始通量和亲水性提升显著,但在多次循环后稳定性下降;

适用场景:预算有限、需要短期见效的应用。

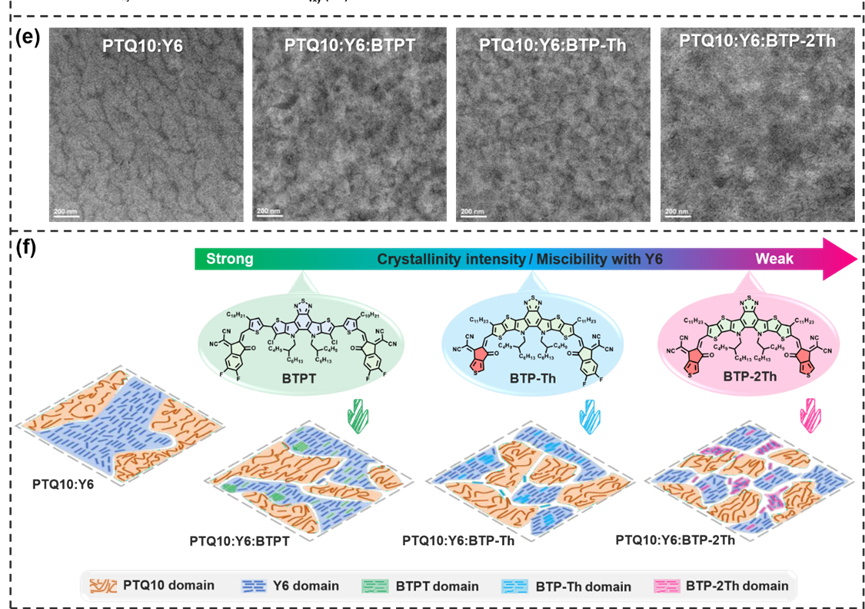

共混 + TiO₂/CNT + PVP

特点:兼顾亲水性、力学性能和孔结构调控;

表现:通量高、FRR 高,抗污染能力强;

不足:需优化分散和防止 PVP 溶出;

适用场景:追求高通量和稳定运行的工程应用。

接枝 + 两性聚合物 + TiO₂/CNT

特点:亲水基团与颗粒通过共价键牢固结合,耐久性最强;

表现:循环 20 次以上仍保持优良性能,抗污能力最佳;

不足:工艺复杂、成本较高;

适用场景:高负荷、长期运行的工业需求。

要便宜选涂覆,要稳定选共混,要长久选接枝。

六、工程放大考量

论文在最后也提醒了一个现实问题:实验室的好结果,并不代表工业应用就能轻松落地。因此,从工程放大的角度,需要考虑以下几点:

涂覆路线

优势:工艺最简单,可在现有膜组件上二次改造,投资小、见效快;

不足:涂层耐磨性与长期冲刷稳定性差,适合周期性维护或短期应用;

放大潜力:可以与“现场再生/重涂”方案结合,形成模块化管理。

共混路线

优势:一体化制膜,性能均匀稳定;

不足: 依赖膜厂配方和产线,终端用户难以自主调控;

放大潜力:适合大规模生产,但需要保证颗粒分散与批次稳定性。

接枝路线

优势:耐久性最优,适合高强度、长期运行的场景;

不足:工艺复杂、成本较高,需要额外设备和能耗;

放大潜力:更适合高附加值的工业应用(如石化废水、航运废水),而非低成本普及场景。

涂覆是“速效药”,共混是“通用型”,接枝是“高端持久版”。

结语

随着工业废水治理需求不断升级,PVDF 膜的改性之路也越来越清晰:涂覆是“速效药”,共混是“通用型”,接枝是“高端持久版”。不同路线各有适用场景,没有绝对的“最好”,只有最合适的选择。

从实验室探索到工程实践,真正的关键在于科研与应用的对接:如何把亲水性、抗污性和耐久性这三大指标统一起来,并且在大规模应用中保持稳定可靠。

这不仅是材料科学家的挑战,也是环境工程师的机会。未来的油水分离,不再是简单的“过滤”,而是跨学科协同的成果。

如果你对膜技术感兴趣,欢迎在评论区分享你的看法:你更看好哪种改性路线?涂覆、共混,还是接枝?

|PVP业之先锋

|021-50565706